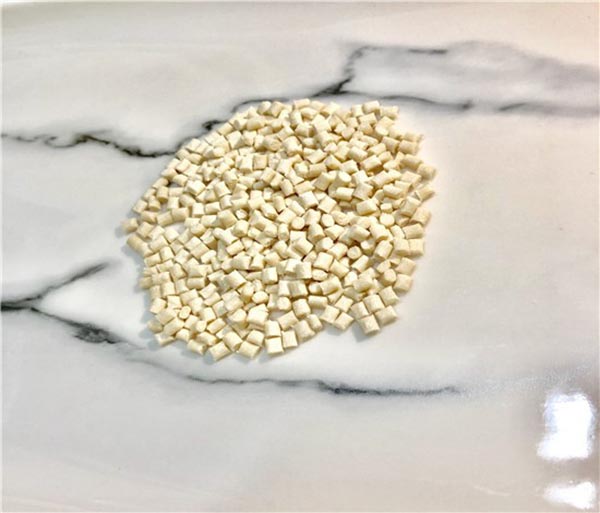

PPO

PPO өнімділігі

Полифенилэфир - поли2, 6-диметил-1, 4-фенилэтер, сонымен қатар полифенилокси, Полифениленоксиол (PPO) деп аталады, модификацияланған полифенилэфир полистирол немесе басқа полимерлер (MPPO) арқылы өзгертілген.

PPO - тамаша кешенді өнімділігі, қаттылығы PA, POM, PC қарағанда жоғары, жоғары механикалық беріктігі, жақсы қаттылығы, жақсы ыстыққа төзімділігі (жылу деформациясының температурасы 126 ℃), жоғары өлшемді тұрақтылығы (шөгу жылдамдығы 0,6%) инженерлік пластиктің бір түрі. , суды сіңіру жылдамдығы төмен (0,1%-дан аз). Кемшілігі - УК тұрақсыз, бағасы жоғары және мөлшері аз. PPO - улы емес, мөлдір, салыстырмалы түрде аз тығыздық, тамаша механикалық беріктігі, кернеуді босаңсытуға төзімділігі, сусымалыға төзімділігі, ыстыққа төзімділігі, суға төзімділігі, су буына төзімділігі.

Температураның кең диапазонында, жиіліктің өзгеруі диапазонында жақсы электрлік өнімділік, гидролизсіз, шөгу жылдамдығы аз, өздігінен тұтанатын, бейорганикалық қышқылға, сілтіге, хош иісті көмірсутектерге төзімділік, галогенді көмірсутектер, мұнай және басқа да нашар өнімділік, жеңіл ісіну немесе кернеулі крекинг, негізгі кемшілігі нашар балқу өтімділігі, өңдеу және қалыптастыру қиындықтары, MPPO (PPO қоспасы немесе қорытпасы) үшін практикалық қолданудың көпшілігі.

PPO процесінің сипаттамалары

PPO балқыманың тұтқырлығы жоғары, өтімділігі нашар және өңдеу жағдайлары жоғары. Өңдеу алдында 100-120 ℃ температурада 1-2 сағат кептіру керек, қалыптау температурасы 270-320 ℃, қалып температурасын бақылау 75-95 ℃ қолайлы, ал қалыптауды «жоғары» жағдайда кептіру керек. температура, жоғары қысым және жоғары жылдамдық». Бұл пластикалық сыраны өндіру процесінде ағын ағынының үлгісі (жылан үлгісі) саптаманың алдында оңай шығарылады, ал саптама ағынының арнасы жақсырақ.

Ең аз қалыңдығы стандартты пішінделген бөлшектер үшін 0,060-0,125 дюйм және құрылымдық көбік бөліктері үшін 0,125-0,250 дюйм аралығында болады. Тұтанғыштық UL94 HB-ден VO-ға дейін ауытқиды.

Әдеттегі қолдану ауқымы

PPO және MPPO негізінен электронды құрылғыларда, автомобильдерде, тұрмыстық техникада, кеңсе техникасында және өнеркәсіптік машиналарда және т.б., MPPO ыстыққа төзімділігін, соққыға төзімділігін, өлшемдік тұрақтылығын, тозуға төзімділігін, қабыршақтануға төзімділігін қолданады;

PC

ДК өнімділігі

ДК - пішінсіз, иіссіз, улы емес, өте мөлдір түссіз немесе сәл сарғыш термопластикалық инженерлік пластмассалардың бір түрі, тамаша физикалық-механикалық қасиеттері, әсіресе тамаша соққыға төзімділігі, жоғары созылу беріктігі, иілу беріктігі, қысу күші; Жақсы қаттылық, жақсы ыстыққа және ауа-райына төзімділік, оңай бояу, суды аз сіңіру.

ДК-нің термиялық деформация температурасы 135-143 ℃, сусымалылығы аз және өлшемі тұрақты. Ол жақсы ыстыққа және төмен температураға төзімділікке, тұрақты механикалық қасиеттерге, өлшемдік тұрақтылыққа, электрлік қасиеттерге және кең температура диапазонында жалынға төзімділікке ие. Оны -60~120℃ температурада ұзақ уақыт пайдалануға болады.

Жарыққа тұрақты, бірақ ультракүлгін сәулеге төзімді емес, ауа райына жақсы төзімділік; Майға төзімділік, қышқылға төзімділік, сілтіге төзімділік, тотығу қышқылы мен амин, кетон, хлорлы көмірсутектер мен хош иісті еріткіштерде ериді, бактериялық қасиеттерді тежейді, жалынға төзімділік пен ластануға төзімділік, суда ұзақ уақыт бойы гидролиз бен крекинг тудыруы оңай, кемшілігі мынада: әлсіз шаршау беріктігіне байланысты, стресстік крекинг жасау оңай, еріткіштің нашар төзімділігі, нашар аққыштық, нашар тозуға төзімділік. ДК инъекциялық қалыптау, экструзия, қалыптау, үрлеу, басып шығару, байланыстыру, жабу және өңдеу, ең маңызды өңдеу әдісі - бүрку.

ДК процесінің сипаттамалары

ДК материалы температураға аса сезімтал, оның балқу тұтқырлығы температураның жоғарылауымен және айтарлықтай төмендейді, ағыны тезірек, қысымға сезімтал емес, оның өтімділігін жақсарту, қыздыру әдісін қабылдау үшін. Өңдеу алдында ДК материалы толық кептірілуі керек (120℃, 3~4 сағат), ылғалдылық 0,02% шегінде бақылануы керек, ізді суды жоғары температурада өңдеу өнімдерді бұлдыр түсті, күміс және көпіршіктер шығарады, бөлме температурасында ДК айтарлықтай сыйымдылыққа ие. жоғары серпімді деформацияны мәжбүрлеу үшін. Соққыға төзімділігі жоғары, сондықтан ол суық сығымдау, суық сызу, суық орамды престеу және басқа да суық қалыптау процесі болуы мүмкін. ДК материалы жоғары материал температурасы, жоғары қалып температурасы және жоғары қысым және төмен жылдамдық жағдайында қалыпталуы керек. Кішкентай шырша үшін төмен жылдамдықты инъекцияны қолдану керек. Шыршаның басқа түрлері үшін жоғары жылдамдықты инъекцияны қолдану керек.

Қалып температурасын 80-110 ℃ деңгейінде бақылау жақсы, 280-320 ℃ температурада қалыптау қолайлы.

Әдеттегі қолдану ауқымы

ДК қолданудың үш саласы – шыны құрастыру өнеркәсібі, автомобиль өнеркәсібі және электроника, электр өнеркәсібі, одан кейін өнеркәсіптік машина бөлшектері, оптикалық диск, азаматтық киім, компьютер және басқа да ұйымдастыру техникасы, медициналық және денсаулық сақтау, кинофильмдер, демалыс және қорғаныс құралдары.

PBT

PBT өнімділігі

PBT - ең берік инженерлік термопластикалық материалдардың бірі, ол жартылай кристалды материал, өте жақсы химиялық тұрақтылыққа, механикалық беріктікке, электр оқшаулау сипаттамаларына және жылу тұрақтылығына ие. Бұл материалдар қоршаған орта жағдайларының кең ауқымында жақсы тұрақтылыққа ие және PBT ылғалды сіңіру сипаттамалары өте әлсіз.

Балқу температурасы (225%℃) және жоғары температурадағы деформация температурасы ПЭТ материалынан төмен. Века жұмсарту температурасы шамамен 170℃. Шыны ауысу температурасы 22℃ және 43℃ арасында.

PBT жоғары кристалдану жылдамдығына байланысты оның тұтқырлығы өте төмен, ал пластикалық бөлшектерді өңдеу циклінің уақыты әдетте төмен.

PBT процесінің сипаттамалары

Кептіру: Бұл материал жоғары температурада оңай гидролизденеді, сондықтан өңдеу алдында оны кептіру маңызды. Ауада ұсынылатын кептіру жағдайы 120С, 6-8 сағат немесе 150℃, 2-4 сағат. Ылғалдылық 0,03% төмен болуы керек. Гигроскопиялық кептіргішті пайдалансаңыз, ұсынылатын кептіру күйі 2,5 сағат бойы 150 ° C құрайды. Өңдеу температурасы 225 ~ 275 ℃, ал ұсынылған температура 250 ℃. Күшейтілмеген материал үшін қалып температурасы 40~60℃.

Қалыптың салқындатқыш қуысы пластмасса бөліктерінің майысуын азайту үшін жақсы жобаланған болуы керек. Жылуды тез және біркелкі жоғалту керек. Қалыпты салқындату қуысының диаметрі 12 мм болуы ұсынылады. Инъекция қысымы қалыпты (максимум 1500 барға дейін) және айдау жылдамдығы мүмкіндігінше жылдам болуы керек (өйткені PBT тез қатып қалады).

Жүгіргіш және қақпа: қысымды жоғарылату үшін дөңгелек жүгіру ұсынылады.

Әдеттегі қолдану ауқымы

Тұрмыстық техника (тамақ өңдейтін қалақтар, шаңсорғыштың бөлшектері, электр желдеткіштері, фен корпусы, кофе ыдыстары және т.б.), электр бөлшектері (ажыратқыштар, электр корпусы, сақтандырғыш қораптары, компьютер пернетақтасының пернелері және т.б.), автомобиль өнеркәсібі (радиатор торлары, корпус панельдері, доңғалақ қақпақтары, есік пен терезе компоненттері және т.б.

Хабарлама уақыты: 18-11-22